Autotööstus on innovatsiooni sünonüüm, nõudes komponentide tootmisel järeleandmatut täpsust, kiirust ja töökindlust. Oluliste autoosade hulgas mängivad väljalaskesüsteemid – eriti väljalasketorud – olulist rolli sõiduki jõudluses, heitgaaside kontrolli all hoidmisel ja müra vähendamisel. Kuna tootjad püüavad täita rangeid kvaliteedistandardeid ja tootmiseesmärke, on keevitusrobotid muutunud väljalaskesüsteemide valmistamisel asendamatuks tööriistaks. See artikkel uurib, kuidas robotkeevitussüsteemid, mis on integreeritud täiustatud positsioneerimisseadmetega, näitekspöörlevad kaldepositsioneeridjakohandatud inventar, muudavad autode väljalasketorude tootmist revolutsiooniliselt, tõstes efektiivsuse, järjepidevuse ja tootekvaliteedi enneolematule tasemele.

1. Heitgaasitorude tootmise keerukus

Väljalasketorud puutuvad kokku äärmuslike tingimustega, sealhulgas kõrgete temperatuuride, söövitavate gaaside ja mehaaniliste vibratsioonidega. Nendele väljakutsetele vastu pidades on need tavaliselt valmistatud roostevabast terasest või alumiiniumterasest ning vajavad keerukate geomeetriatega õmblusteta ja õhukindlaid keevisõmblusi. Traditsioonilistel käsitsi keevitusprotsessidel on sellistes rakendustes sageli raskusi järjepidevuse säilitamisega, mis põhjustab defekte, nagu poorsus, mittetäielik sulamine või moonutused.

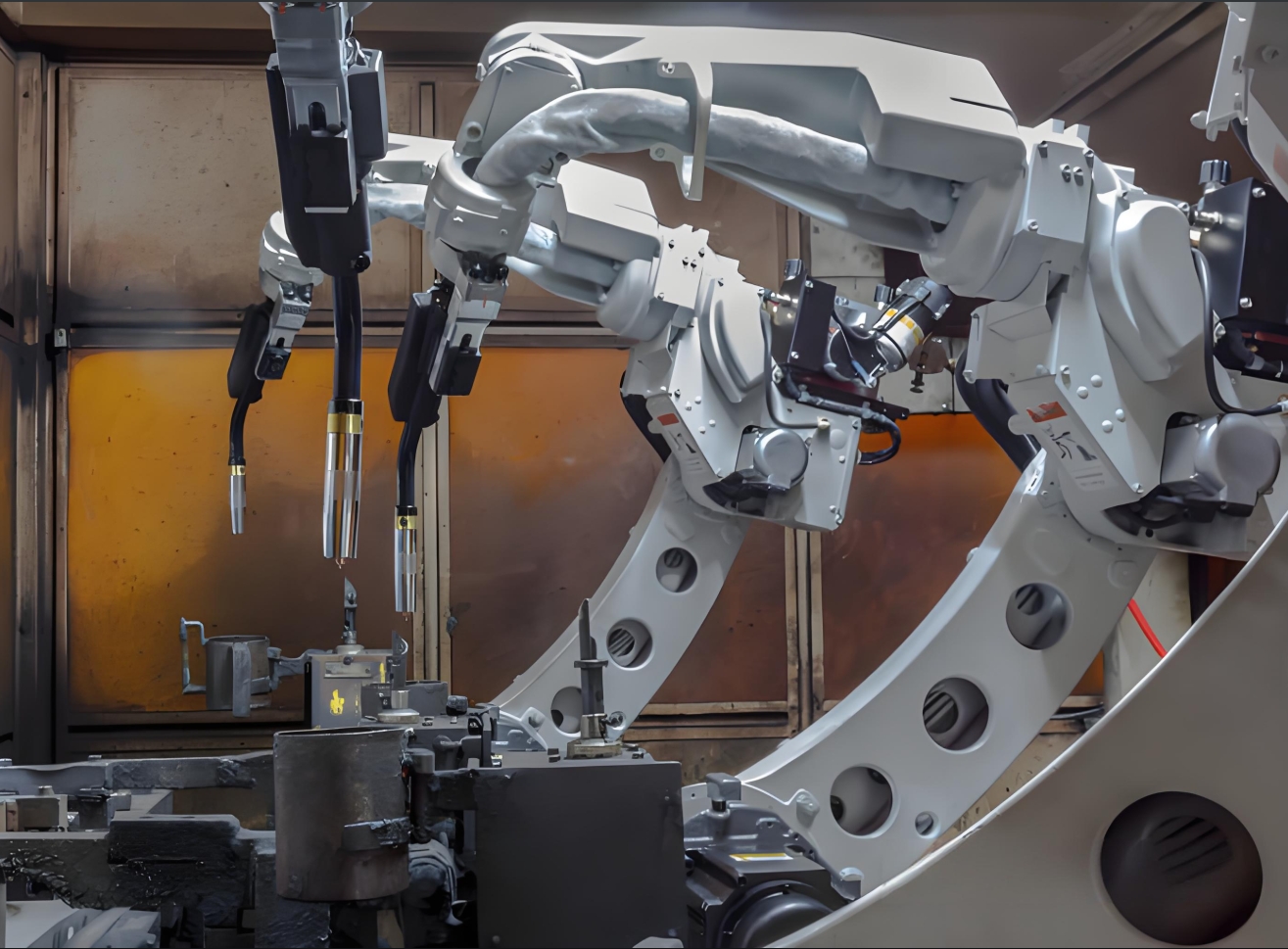

Keevitusrobotid on aga nende keerukuste käsitlemisel suurepärased. Varustatud mitmeteljelise liigendiga ja sünkroniseeritud täppispositsioneerimissüsteemidega, tagavad nad laitmatud keevisõmblused kõveratel pindadel, äärikutel ja ühendustel – see on kriitilise tähtsusega väljalaskesüsteemi terviklikkuse tagamiseks.

2. Robotkeevitus praktikas: väljalasketorude peamised rakendused

2.1 Toru ja ääriku ning toru ja summuti keevitamine

Heitgaasisüsteemid koosnevad mitmest komponendist, sealhulgas torudest, katalüüsmuunduritest, resonaatoritest ja summutitest. Robotkeevitussüsteemid automatiseerivad torude ühendamise äärikute või summuti korpustega, tagades ühtlase läbitungimise ja minimeerides kuumusest mõjutatud tsoone (HAZ). Näiteks6-teljeline liigendrobotsuudab toru ümbermõõdu ümber manööverdada, säilitades optimaalsed põleti nurgad ja liikumiskiirused isegi kontuurilistel pindadel.

2.2 Õhukeseinaliste komponentide laserkeevitus

Kaasaegsed väljalasketorud on sageli õhukeseinalised, et vähendada kaalu ja säilitada samal ajal tugevus. Laserkeevitusrobotid oma suure energiatiheduse ja kitsaste keevisõmblustega hoiavad ära deformatsiooni ja säilitavad materjali omadused. See on eriti kasulik roostevabast terasest väljalaskesüsteemide puhul, kus täpsus on ülioluline.

2.3 Paksude vuukide mitmekordne keevitamine

Tarbesõidukite raskeveokite väljalaskesüsteemide puhul teostavad robotiseeritud gaasmetallkaarkeevitussüsteemid (GMAW) mitmekordseid keevitusõmblusi, et luua paksuseinaliste torude ja kronsteinide vahele vastupidavad ühendused. Adaptiivsed keevitusalgoritmid kohandavad parameetreid reaalajas, et arvestada materjali erinevustega.

3. Paindlikkuse suurendamine pöörlevate kallutuspositsioneeridega

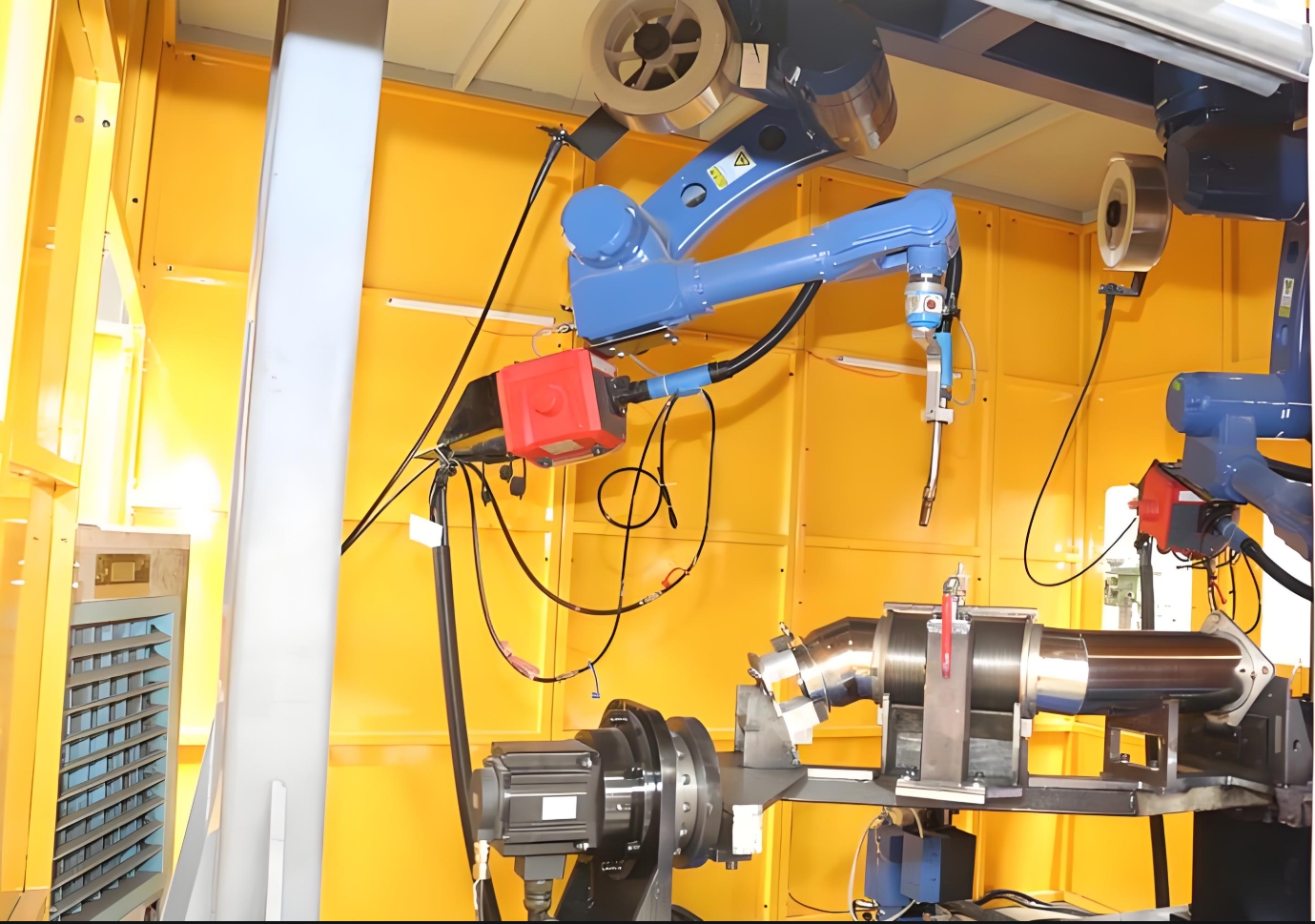

Robotkeevituskambri efektiivsus sõltub roboti ja tooriku sujuvast koordineerimisest.Pööratavad kaldepositsioneeridon selles protsessis kesksel kohal, võimaldades keevitamise ajal väljalasketorude 360-kraadist pöörlemist ja kallutamist. Eelised hõlmavad järgmist:

- Optimaalne liigeste ligipääsetavusPositsioneerija suunab toru ümber, et keevisõmblus oleks tasapinnalises või horisontaalses asendis, lihtsustades roboti programmeerimist ja lühendades tsükliaegu.

- Vähendatud ümberpaigutamineTöödeldava detaili dünaamilise reguleerimise abil saab robot ühe seadistusega teha mitu keevitust, minimeerides jõudeaega.

- Täiustatud ergonoomikaOperaatorid laadivad/maha laadivad komponente samal ajal, kui robot keevitab, maksimeerides läbilaskevõimet.

Näiteks kahejaamaline positsioneerija võimaldab ühte toru keevitada samal ajal, kui järgmist laaditakse, saavutades peaaegu pideva tootmise.

4. Täppiskinnitused: järjepidevuse selgroog

Kohandatudkeevitusseadmedon robotkeevituse ajal väljalaskesüsteemi komponentide täpse joondamise seisukohalt kriitilise tähtsusega. Peamised projekteerimiskaalutlused hõlmavad järgmist:

- KinnitusmehhanismidPneumaatilised või hüdraulilised klambrid kinnitavad torusid, äärikuid ja kronsteine ilma pindu kahjustamata.

- ModulaarsusKiirvahetatavad kinnitusdetailid sobivad erineva läbimõõduga torudele või konfiguratsioonidele, mis sobivad ideaalselt segamudelite tootmiseks.

- TermohaldusKuumuskindlatest materjalidest valmistatud kinnitusdetailid taluvad pikaajalist kokkupuudet keevituskaarega.

Täiustatud kinnitusdetailid sisaldavad andureid, mis kontrollivad komponentide paigutust enne keevitamise alustamist, kõrvaldades joondusvead.

5. Tõhususe kasvu kvantifitseerimine

Robotkeevitussüsteemide kasutuselevõtt heitgaasitorude tootmises annab mõõdetavaid edusamme:

- Tsükli aja vähendamineRobot-MIG-keevitusaparaat suudab ringkeevituse teha 60 sekundiga, võrreldes käsitsikeevituse 180+ sekundiga.

- Kõrgem tööaegRobotid töötavad ööpäevaringselt minimaalse seisakuajaga, suurendades aastatootlikkust 30–50%.

- Materjali kokkuhoidTäpne parameetrite kontroll vähendab pritsimist ja järeltöötlust, vähendades kulumaterjalide kulusid 15–20%.

Näiteks teatas üks esimese taseme autotööstuse tarnija a40% suurem läbilaskevõimepärast sünkroniseeritud positsioneerijatega robotrakkude kasutuselevõttu heitgaaside kokkupanekuks.

6. Kvaliteedi tõstmine autotööstuse standarditele

Robotkeevitus tagab vastavuse autotööstuse kvaliteedistandarditele, näiteks IATF 16949:

- KorduvusRobotid kopeerivad keevitustrajektoore ±0,1 mm täpsusega, välistades inimtegevusest tingitud varieeruvuse.

- Defektide tuvastamineIntegreeritud nägemissüsteemid või kaare jälgimise andurid tuvastavad ebakorrapärasusi protsessi keskel, käivitades kohesed parandused.

- DokumentatsioonAutomatiseeritud süsteemid genereerivad jälgitavaid keevituslogisid, mis on auditite ja tagasikutsumiste jaoks kriitilise tähtsusega.

Keevitusjärgsed kontrollid näitavad, et robotsüsteemid vähendavad poorsust ja pragude määra käsitsimeetoditega võrreldes üle 90%.

7. Jätkusuutlikkus ja tulevikutrendid

Autotootjad seavad üha enam esikohale jätkusuutlikkuse. Robotkeevitus toetab seda nihet järgmiselt:

- Energiatarbimise vähendamineTõhus kaare sisselülitusaeg ja optimeeritud liikumisteed vähendavad energiatarbimist.

- Jäätmete minimeerimineKõrgem esmase läbimise saagikuse määr vähendab praaki.

- Kergekaalustamise lubamineTäppiskeevitus võimaldab kasutada täiustatud ja õhemaid materjale ilma vastupidavust ohverdamata.

Vaadates tulevikku,Tehisintellektil põhinevad keevitusrobotidkasutab masinõpet uute materjalide parameetrite iseoptimeerimiseks, samal ajalkoostöörobotid (kobotid)abistab operaatoreid väikepartiide tootmisel.

Kokkuvõte

Autode heitgaasisüsteemide tootmise kõrge panusega valdkonnas esindavad keevitusrobotid – koos intelligentsete positsioneerijate ja kinnitusvahenditega – täppistehnika tipptaset. Keeruliste keevitusülesannete automatiseerimise abil võimaldavad need süsteemid tootjatel saavutada kiiremaid tsükliaegu, laitmatut kvaliteeti ja skaleeritavat tootmist. Heitgaaside nõuete karmistumisel ja sõidukite konstruktsioonide arenedes jääb robotkeevitustehnoloogia innovatsiooni nurgakiviks, mis viib autotööstust nutikama ja puhtama tuleviku poole.

Tööstusrobotite tootjate jaoks ei rõhuta need võimed väljalasketoru rakendustes mitte ainult tehnilist oskusteavet, vaid positsioneerib oma lahendused oluliste partneritena autotööstuse tipptaseme edendamisel.

Postituse aeg: 21. märts 2025